Производство современных бензинов должно отвечать новым стандартам качества – Евро-5 и Евро-6, которые устанавливают жесткие требования к топливу. Кроме того, высокие требования предъявляются безопасности производства и эффективности работы нефтеперерабатывающих заводов. Оптимизация поточной схемы глубокой переработки нефти и внедрение цифровых технологий в производственный процесс могут помочь предприятиям соответствовать такой высокой планке.

С июля 2016 г. нефтеперерабатывающие заводы полностью перешли на выпуск топлива стандарта Евро-5. В ноябре 2016 г. в России приступили к производству бензина, соответствующего стандарту Евро-6. В журнале «Главный инженер. Управление промышленным производством» № 4, 2021 приведен анализ тенденций развития рынка автомобильного бензина, ориентированных на выпуск экологичного топлива, соответствующего данным стандартам.

Производство бензина

Получение высокооктановых компонентов автомобильных бензинов и легких ароматических углеводородов реализуется с помощью процесса каталитического риформинга бензиновых фракций. Октановые числа бензиновых фракций сырья риформинга обычно составляют около 50 пунктов, в то же время октановое число риформата по исследовательскому методу (ОЧ(И)), полученных на установках с современными катализаторами, может достигать 98-100.

Бензины каталитического риформинга характеризуются низким содержанием серы, в их составе почти отсутствуют олефины, поэтому они стабильны при хранении. Но повышенное содержание в них ароматических углеводородов с точки зрения экологии является ограничивающим фактором. К их недостаткам также относится неравномерность распределения детонационной стойкости по фракциям.

Поскольку в составе отечественных бензинов высокий процент составляют бензины риформинга, предлагается поточная схема глубокой переработки нефти с оптимизацией технологического процесса в направлении улучшения экологических свойств получаемого продукта. Согласно этой технологии производства бензина, фракция 85-180°С с установки вторичной перегонки сначала гидроочищается и направляется на установку каталитического риформинга. Полученный риформат подвергается разделению с получением легкого риформата и тяжелого риформата.

Тяжелый риформат направляется на станцию смешения бензина. Легкий риформат разделяется на 4 потока: 20% поступает на установку изомеризации Penex, 25% — на установку насыщения ароматических углеводородов BenSat (полученный катализат — дополнительное сырье установки изомеризации Penex), 25% — на установку экстракции ароматических углеводородов (рафинат — дополнительное сырье установки изомеризации Penex), 30% — на установку алкилирования бензола пропан-пропиленовой фракцией из газофракционирующей установки (ГФУ). Результат вычислений доказывает высокую эффективность процесса переработки фракции 85-180 °С предложенным способом для производства автомобильных бензинов.

Преимуществами этой схемы являются:

- высокая мощность установки каталитического риформинга, позволяющего получить высокооктановый компонент бензина;

- вовлечение процессов гидрирования бензола BenSat и экстракции ароматических углеводородов для удовлетворения экологическим требованиям по содержанию бензола;

- получение экологичного бензина с высоким октановым числом (ОЧ(И)=96);

- малая себестоимость производства бензина;

- соответствие предъявляемым стандартам Евро-5 и Евро-6 по содержанию вредных веществ в выхлопных газах.

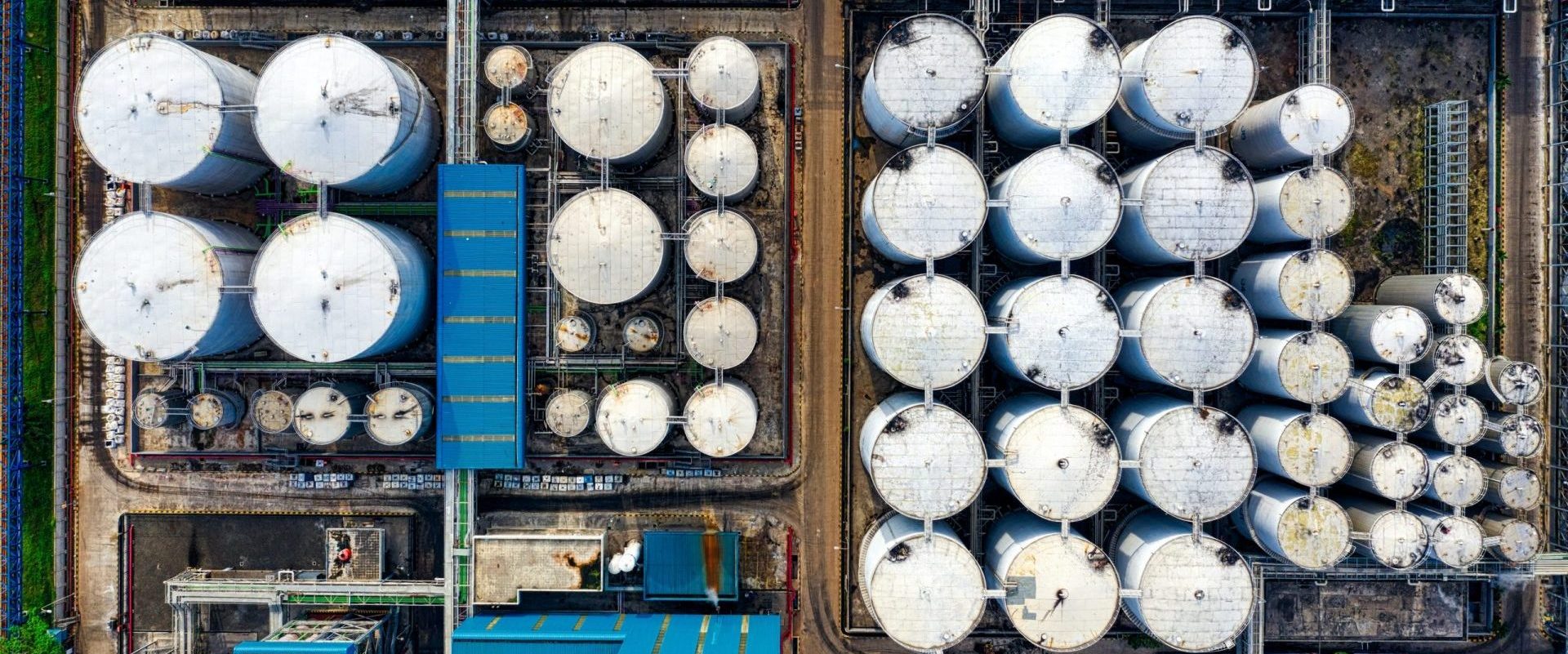

Заводы по производству бензина

Эксплуатация установки каталитического риформинга связана с рисками пожаров, взрывов и выбросов опасных веществ. На ней регистрируются разные опасные ситуации, например, прекращение подачи сырья, пара, воды, отключение электропитания установки, прекращение подачи воздуха, отказ компрессора и другие. По данным Ростехнадзора, на НПЗ основная доля происшествий связана с пожарами. Кроме внутренних опасных факторов, износа и отказа оборудования, возможны ошибки персонала, связанные с нарушением требований безопасности и проведения опасных видов работ.

Такие ошибки обслуживающего персонала, как невыполнение отдельных операций продувки, опрессовки и промывки системы азотом, невыполнение очередности операций, несоблюдение скорости подъема температуры и давления при выводе установки на нормальный технологический режим могут приводить к образованию внутри системы взрывоопасных смесей ВСГ и углеводородов с воздухом, сбросу в атмосферу через свечу ВСГ вместо азота, нарушению герметичности трубопроводов и аппаратов, выбросу большого количества нефтепродуктов и газов на территорию установки.

Процесс риформинга относится к вредным для здоровья обслуживающего персонала производствам, так как перерабатываемое на установке сырье и конечные продукты содержат токсичные вещества.

На современных установках по производству автомобильных бензинов должна максимально широко использоваться автоматизация технологических процессов с выводом на рабочий стол оператора всех параметров, характеризующих процесс и безопасную работу оборудования. Для ликвидации аварийных ситуаций должна быть предусмотрена автоматическая блокировка взаимосвязанного оборудования и аварийная сигнализация.

Технологии производства бензина

Помимо распространенного подхода к обеспечению эффективности и безопасности производственных процессов с использованием комплексной автоматизации, на НПЗ необходимо развивать деятельность, основанную на развитии цифровых сервисов и решений. Самым перспективным методом является создание цифровых двойников — виртуальных прототипов реального объекта или технологических процессов. При этом себестоимость производства бензина практически не повысится, т. к. такой способ анализа и контроля производства дешевле остальных.

Это математическая модель, которая совершенствуется для максимального соответствия рабочему режиму реальной установки и используется для анализа поведения объекта. С помощью цифровых двойников можно оптимизировать режимы работы оборудования, выявлять отклонения в процессах и предотвращать аварии. Задача цифровых систем, которые внедряются на заводах по производству бензина — это прежде всего мониторинг состояния оборудования, сокращение сроков и количества ремонтов и затрат, предотвращение аварийных ситуаций, а также оптимизация производства.

Получение высокоэкологичных топлив, таких как современные бензины класса 5 и 6, является одним из направлений по улучшению экологической ситуации в мире. Предложенный вариант оптимизации процесса каталитического риформинга позволяет улучшить эксплуатационные показатели автомобильных бензинов с одновременно высоким выходом топлива.